聚氨酯全称为聚氨基甲酸酯,是主链上含有重复氨基甲酸酯基团的大分子化合物的统称。它是由有机二异氰酸酯或多异氰酸酯与二羟基或多羟基化合物加聚而成。聚氨酯大分子中除了氨基甲酸酯外,还可含有醚、酯、脲、缩二脲,脲基甲酸酯等基团。根据所用原料的不同,可有不同性质的产品,一般为聚酯型和聚醚型两类。可用于制造塑料、橡胶、纤维、硬质和软质泡沫塑料、胶粘剂和涂料等。聚氨酯是一种新兴的有机高分子材料,被誉为“第五大塑料”,因其卓越的性能而被广泛应用于建筑、汽车、轻工、纺织、石化、冶金、电子、国防、医疗、机械等众多领域。

1937年德国Otto Bayer教授首先发现多异氰酸酯与多元醇化合物进行加聚反应可制得聚氨酯,并以此为基础进入工业化应用,英美等国1945~1947年从德国获得聚氨酯树脂的制造技术于1950年相继开始工业化。日本1955年从德国Bayer公司及美国DuPont公司引进聚氨酯工业化生产技术。20世纪50年代末我国聚氨酯工业开始起步,近10多年发展较快。

原料篇

我们通常意义上所说的TDI、MDI、AA等产品属于聚氨酯原料,而不能称为聚氨酯产品。聚氨酯原料主要包括:异氰酸酯、聚酯多元醇(由多元醇和多元酸反应生成,常用的多元酸有己二酸,常用多元醇有1,2丁二醇、乙二醇等)、聚醚多元醇(常用的有PPG、POP、PTMEG等)、溶剂(常用的有DMF、TOL、MEK等)、扩链剂(常用的有BDO)以及各种助剂。

一、异氰酸酯

异氰酸酯是异氰酸的各种酯的总称。若以-NCO基团的数量分类,包括单异氰酸酯R-N=C=O和二异氰酸酯O=C=N-R-N=C=O及多异氰酸酯等。目前应用最广、产量最大的是有:甲苯二异氰酸酯(Toluene Diisocyanate,简称TDI);二苯基甲烷二异氰酸酯(Methylenediphenyl Diisocyanate,简称MDI)。

TDI

甲苯二异氰酸酯简称TDI,主要应用于软泡、涂料、弹性体、胶粘剂。其中软泡是最大的一块消费领域,占了70%以上,涂料占了15%以上。

软质聚氨酯泡沫材料在家具、建筑和运输领域有广泛的应用。另外,TDI还可以用于生产硬质聚氨酯泡沫材料、胶粘剂、混凝土密封剂、尼龙-6交联剂、聚氨酯涂料和聚氨酯弹性体中间体。

MDI

二苯基甲烷二异氰酸酯简称MDI,产品可分为纯MDI、聚合MDI、液化MDI、改性MDI等。

纯MDI主要用于生产浆料、鞋底原液、氨纶、TPU和聚脲喷涂等。

聚合MDI主要用于生产聚氨酯硬泡、CASE领域。聚氨酯硬泡广泛应用于保温行业,如冰箱冰柜、太阳能热水器、保温管道等,同时还可用于生产仿木家具、PU板材等。

多亚甲基多苯基多异氰酸酯

多苯基多亚甲基多异氰酸酯,简称PAPI,或称粗MDI。PAPI实际上是由50%MDI与50%官能度大于2以上的多异氰酸酯组成的混合物。升温时能发生自聚作用。溶于氯苯、邻二氯苯、甲苯等。PAPI的活性低,蒸气压低,只是TDI的百分之一,故毒性很低。用于制造聚氨脂胶粘剂。也可直接加入橡胶胶粘剂中,改善橡胶与尼龙或聚酯线的粘接性能。

其他异氰酸酯(HDI等)

其他异氰酸酯有1,6-已二异氰酸酯(HDI)、苯二亚甲基二异氰酸酯(XDI)、萘-1,5-二异氰酸酯(NDI)等。后两种产品目前在国内市场应用不多,而HDI因为其耐黄性能良好的优点将替代TDI在涂料行业广泛使用,目前在一些车用高档漆中使用HDI已相当普及。

二、多元醇

聚酯多元醇

聚酯多元醇通常是由有机二元羧酸(酸酐或酯)与多元醇(包括二醇)缩合(或酯交换)或由内酯与多元醇聚合而成。二元酸有苯二甲酸或苯二甲酸酐或其酯、己二酸、卤代苯二甲酸等。多元醇有乙二醇、丙二醇、一缩二乙二醇、三羟甲基丙烷、季戊四醇等。

己二酸

己二酸简称AA,在尼龙66盐中,主要用于制己二腈进而生产己二胺,并与己二胺合成生产聚酰胺66(尼龙66),聚酰胺66可作为工程塑料与锦纶纤维。

己二酸在聚氨酯领域最重要的用途是生产聚氨酯弹性体,是PU树脂和鞋底原液厂的主要原料。与二元醇反应生成聚酯多元醇,用以与纯MDI,和其他溶剂生产浆料或者鞋底原液。此外还可用于胶粘剂、增塑剂、聚酯多元醇,TPU等。

1,4-丁二醇

BDO全称为1,4-丁二醇,主要用于生产四氢呋喃(THF)、g-丁内酯(GBL)、聚对苯二甲酸丁二醇酯(PBT)以及聚氨酯领域等。在聚氨酯领域中,可用于生产浆料、鞋底原液、TPU、氨纶等。

目前全球可工业化生产的BDO生产工艺技术主要有四种:Reppe法、丁二烯法、丁烷/顺酐法、环氧丙烷/丙烯醇法

乙二醇(EG MEG)、二乙二醇(DEG)、丙二醇

乙二醇(EG MEG)、二乙二醇(DEG)、丙二醇这几种产品和BDO一样,在PU行业中主要应用于聚酯多元醇的原料。但相对BDO来说,这几种多元醇在PU行业应用当中比率非常小。

聚醚多元醇

聚醚多元醇(简称聚醚,统称PPG)是环氧丙烷的重要衍生产品,是合成聚氨酯的主要原料之一。由于起始剂种类的不同,生产的聚醚可分为软泡聚醚、硬泡聚醚和弹性体聚醚。 聚醚多元醇最大的用途是生产聚氨酯塑料;其次用作表面活性剂,如泡沫稳定剂、造纸工业消泡剂、原油破乳剂、油井酸处理润湿剂及高效低泡洗涤剂等;也用做润滑剂、液压流体、热交换流体及淬火剂、乳胶发泡剂、多种切削和牵伸剂组分及专用溶剂等。

聚四亚甲基醚二醇

聚四亚甲基醚二醇,简称PTMEG,是聚氢呋喃的聚合物。主要用来生产聚氨酯弹性纤维(即氨纶)、聚氨酯弹性体、合成革、涂料助剂、胶粘剂、密封胶以及聚酰胺等。

三、助剂

DMF

DMF全称为二甲基甲酰胺既是一种用途极广的化工原料,也是一种用途很广的优良溶剂。DMF主要用于革用树脂的合成和PU皮革生产加工方面,约占总量的90%以上。还可用于医药、晴纶、农药、染料、电子等其他行业中。

其他

环氧丙烷(PO)

环氧丙烷(PO)是除聚丙烯和丙烯腈外的第三大丙烯衍生物,是重要的基本有机化工合成原料,主要用于生产聚醚、丙二醇等。它也是第四代洗涤剂非离子表面活性剂、油田破乳剂、农药乳化剂等的主要原料。环氧丙烷的衍生物广泛用于汽车、建筑、食品、烟草、医药及化妆品等行业。已生产的下游产品近百种,是精细化工产品的重要原料。

四氢呋喃(THF)

四氢呋喃是一类杂环有机化合物。它是最强的极性醚类之一,在化学反应和萃取时用做一种中等极性的溶剂。四氢呋喃是生产聚四亚甲基醚二醇(PTMEG)的重要原料,也是制药行业的主要溶剂。

A组分料

A组分料是指由组合多元醇(组合聚醚或聚酯)及发泡剂等添加剂组成的组合料,俗称白料。A组分料是形成聚氨酯硬泡的主要原料之一。

B组分料

B组分料是指主要成分为异氰酸酯的原材料,俗称黑料。B组分料也是形成聚氨酯硬泡的主要原料之一。

工艺篇

光气

光气是一种重要的有机中间体,在农药;当今医药;工程塑料;聚氨酯材料以及军事上都有许多用途。以光气为原料生产的异氰酸酯类产品,例如TDI,MDI,PAPI,是聚氨酯硬泡、软泡、弹性体、人造革的重要原料;有些品种的异氰酸酯大量用于聚氨酯涂料;也有特殊品种用于胶粘剂,例如列克纳胶。

分解法

分解法是将异氰酸酯残渣加苛性碱进行分解,形成相应的芳香胺类化合物,然后精馏回收胺类化合物。或直接将分解液用于聚氨酯弹性体、防水材料、铺装材料等作交联剂,亦可将碱液再次氧化丙烯化,经聚合制得相应的芳香胺-氧化丙烯聚醚醇,作为硬泡的原料。

溶液法

溶液法是将异氰酸酯残渣溶解在有机溶剂中组成含NCO基的有机溶剂,再用作涂料、黏合剂以及泡沫塑料的方法。

醇解法

醇解法是指以醇类化合物为分解剂,使聚氨酯泡沫加热分解,回收聚醚多元醇的方法。

破解法

破解法是指以苛性碱为废聚氨酯泡沫塑料的分解剂,回收聚醚与芳香二胺的方法。

一步法发泡

一步法发泡是把所有原料同时全部混合后直接注入模具中,在一定温度下固化成型从而制得泡沫塑料的方法。

完全预聚法

完全预聚法是把全部聚酯或聚醚和异氰酸酯反应生成预聚体,然后在催化剂作用下与水反应生成泡沫塑料制品。

半预聚法

半预聚法制预聚体,是指首先把过量的异氰酸酯和聚酯或聚醚反应,所得预聚体的游离异氰酸酯根含量范围在20%~35%之间,发泡时把预聚体和聚酯或聚醚、发泡剂、泡沫稳定剂、催化剂等混合反应得到的泡沫塑料。

机械浇注发泡

机械浇注发泡是指用发泡机代替手工操作。把原料按比例混合并注入模具或空腔。

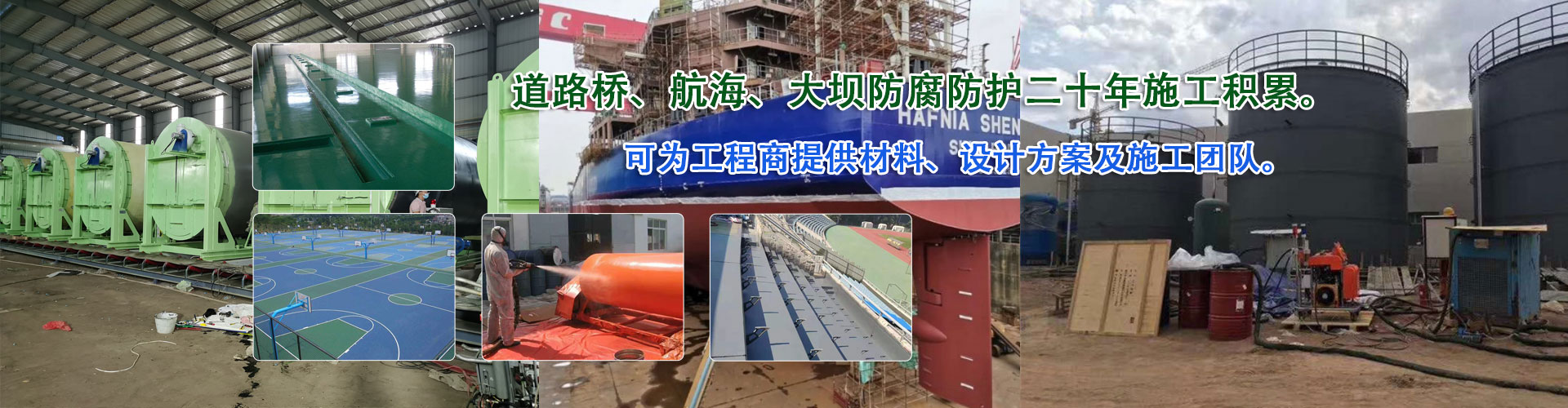

喷涂发泡成型

喷涂发泡成型是指把硬泡聚氨酯泡沫塑料的原料直接喷射到物件表面,并在此面上发泡的成型方法。

自结皮泡沫塑料

自结皮泡沫塑料又称整皮模塑泡沫塑料,是指利用特殊工艺将PU组份一次形成带坚实表皮的泡沫塑料制品。

应用篇

聚氨酯软泡

软质聚氨酯泡沫塑料,简称聚氨酯软泡,是一种具有一定弹性的柔软性聚氨酯泡沫塑料,它是聚氨酯制品中用量最大的一种聚氨酯产品。主要用作家具垫材、床垫、交通工具座椅坐垫等垫材,工业和民用上也把软泡用作过滤材料、隔音材料、防震材料、装饰材料、包装材料及隔热材料等。按软硬程度,即耐负荷性能的不同,聚氨酯软泡可以分为普通软泡、超柔软泡、高承载软泡、高回弹软泡等。

聚氨酯硬泡

硬质聚氨酯泡沫塑料,简称聚氨酯硬泡,是以A组分料和B组分料混合反应形成的具有防水和保温隔热等功能的硬质泡沫材料。聚氨酯硬泡多为闭孔结构,具有绝热效果好、重量轻、比强度大、施工方便等优良特性,同时还具有隔音、防震、电绝缘、耐热、耐寒、耐溶剂等特点,广泛用于冰箱、冰柜的箱体隔热层、冷库、冷藏车等绝热材料,建筑物、储罐及管道保温材料,少量用于非绝热场合,如仿木材、包装材料等。

聚氨酯半硬质聚氨酯泡沫塑料

聚氨酯半硬质泡沫塑料,其物理机械性能处于软-硬泡沫之间,故也可称为“半软质”泡沫塑料。用于制备汽车方向盘、扶手、其次和保险杠等功能件和内部饰件。

仿木

高密度(密度300~700kg/m3)聚氨酯硬泡或玻璃纤维增强硬泡是一种结构型PU泡沫塑料,又称仿木材,具有强度高、韧性好、结皮致密坚韧、成型工艺简单、生产效率高等特点,强度可比天然木材高,密度可比天然木材低,可替代木材用作高档制品。

聚氨酯弹性体(PU Elastomers)

1、浇注型聚氨酯弹性体(简称CPU)

浇注型聚氨酯弹性体是通过浇注工艺,由液体树脂浇注并反应成型的一类聚氨酯弹性体。是聚氨酯弹性体中应用最广、产量最大的一种。

2、热塑型聚氨酯弹性体(简称TPU)

热塑型聚氨酯弹性体是由低聚合物多元醇软段与二异氰酸酯扩链剂硬段构成的线性嵌段共聚物,有聚酯型和聚醚型之分。约占聚氨酯弹性体总量的25%左右。

3、混炼型聚氨酯弹性体(简称MPU)

混炼型聚氨酯弹性体是先合成贮存稳定的固体生胶,再经过混炼机加工,制成热固性网状分子结构的聚氨酯弹性体,占聚氨酯弹性体总量的10%左右。

根据各自不同性能,聚氨酯弹性体广泛用于矿山工业方面的筛板、摇床;机械工业方面的胶辊、胶带、密封件;汽车工业方面的轮胎、密封圈传动带、减震弹簧;制鞋业方面的鞋底、鞋跟、鞋垫等部件;医用方面的气管套管、假肢、颅骨缺损修补材料等。

4、微孔弹性体

聚氨酯微孔弹性体最典型的应用是用于制鞋的鞋底原液,实际上是一种泡沫与弹性体的混合物。一般来说,聚氨酯鞋底原液是双组分(或三组分),A组分是端羟基聚酯多元醇、水、硅油、可能有二元醇扩链剂的混合物。B组分是末端为NCO的预聚集物,(C组分是催化剂)。聚氨酯鞋底具有诸多优点:密度低,质地柔软,穿着舒适轻便;尺寸稳定性好,储存寿命长;优异的耐磨性能、耐挠曲性能;优异的减震、防滑性能;较好的耐温性能;良好的耐化学品性能等等。聚氨酯多用于制造高档皮鞋、运动鞋、旅游鞋等。

聚氨酯浆料

分为湿法和干法两大类,是一种高分子的溶液体系,外观透明或微浊。浆料用作涂层制备聚氨酯合成革、人造革。 干法聚氨酯浆料,在应用的过程中,靠加热蒸发将浆料中的溶剂蒸发掉,溶剂大都是用甲苯、丁酮,蒸发掉的溶剂无法回收,不仅污染环境,而且还造成了不必要的浪费。 湿法聚氨酯浆料,由于加工过程采用的是将DMF用水抽提(原因是DMF与水有无限的溶解性),比较环保,而且生产出的合成革具有良好的透湿、透气性能,手感柔软、丰满、轻盈,更富于天然皮革的风格和外观,因此发展速度极为惊人。

合成革

模拟天然革的组成和结构并可作为其代用材料的塑料制品。通常以经浸渍的无纺布为网状层,微孔聚氨酯层作为粒面层制得。其正、反面都与皮革十分相似,并具有一定的透气性,比普通人造革更接近天然革,一般合成革通指聚氨酯合成革。

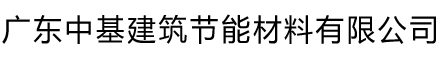

聚氨酯涂料

聚氨酯涂料是指以聚氨酯树脂为主要成膜物质的涂料。聚氨酯涂料可分为双组分聚氨酯涂料和单组分聚氨酯涂料。聚氨酯涂料的应用领域主要有:车辆涂装、船舶、木材、建筑物涂装、防腐涂装、飞机、塑料、橡胶、皮革的表面涂装等。其中水性聚氨酯涂料以水为主要介质,具有低VOC含量、低或无环境污染、施工方便等特点,是溶剂型涂料的主要替代品之一。

聚氨酯清漆

以聚氨酯树脂为主要成膜物质的涂料。按其组成和成膜机理而将其分为五大类:聚氨酯改性油涂料、潮气固化聚氨酯涂料、封闭型聚氨酯涂料、催化固化型聚氨酯涂料和羟基固化型聚氨酯涂料。

聚氨酯胶粘剂

聚氨酯胶粘剂是指在分子链中含有氨基甲酸酯基团(-NHCOO-)或异氰酸酯基(-NCO)的胶粘剂。聚氨酯胶粘剂分为多异氰酸酯和聚氨酯两大类。多异氰酸酯分子链中含有异氰基(-NCO)和氨基甲酸酯基(-NH-COO-),故聚氨酯胶粘剂表现出高度的活性与极性。与含有活泼氢的基材,如泡沫、塑料、木材、皮革、织物、纸张、陶瓷等多孔材料,以及金属、玻璃、橡胶、塑料等表面光洁的材料都有优良的化学粘接力。

聚氨酯胶粘剂是目前正在迅猛发展的聚氨酯树脂中的一个重要组成部分,具有优异的性能,在许多方面都得到了广泛的应用,是八大合成胶粘剂中的重要品种之一。

1、多异氰酸酯胶粘剂

多异氰酸酯胶粘剂是由多异氰酸酯单体或其低分子衍生物组成的胶粘剂。属于反应型胶粘剂粘接能力好,特别适合于金属与橡胶、纤维等粘接。常见的三种:三苯基甲烷-4,4,4-三异氰酸酯胶粘剂(TTI),六代磷酸三(4-异氰酸酯基苯酯)胶粘剂(TPTI),四异氰酸酯胶粘剂。

2、通用型聚氨酯胶粘剂

通用型PU胶是我国最早合成的PU溶剂胶,代表性产品是PU 101胶。一般以聚己二酸乙二醇酯等与TDI反应制得端羟基PU树脂溶于有机溶剂为主成分(固含量30%或50%);以三羟甲基丙烷(有的用丙三醇)与TDI加成物的醋酸乙酯溶液为固化剂(固含量60%或75%);固化剂的比例由多至少混合,可将金属、塑料、织物等不同材料很好的粘接起来,特别是电绝缘材料中涤纶薄膜与多孔性材料的复合,包装装饰材料的复合等。

3、食品包装型聚氨酯胶粘剂

此类聚氨酯胶粘剂一般是双组分的,其甲、乙两组分与通用型相似。但对胶粘剂有一些特殊要求,即能耐热、耐寒、耐油、耐酸、耐药品、阻气、透明等性能。尤其是要求能耐水煮或蒸煮其剥离强度变化很小。此类聚氨酯胶粘剂用于复合薄膜(食品包装之用)。有溶剂型聚氨酯复合膜胶、水性聚氨酯复合膜胶、无溶剂聚氨酯复合膜胶。

4、鞋用聚氨酯胶粘剂

此类胶粘剂是溶剂型的PU树脂或改性的PU树脂与固化剂搭配使用。此类胶粘剂要求初粘力大,胶粘层柔软,耐溶剂好,能适应PU、PVC、EVA、橡胶等各种不同的材质。有溶剂型聚氨酯鞋用胶、粘接型TPU固体树脂胶、水性聚氨酯鞋用胶。

5、聚氨酯热熔胶

聚氨酯热熔胶是由线型或少量支链的TPU树脂配以有关助剂制成。室温下是固体,使用时加热熔融涂布,经压合冷却,在几秒~几分钟内即完成粘接;常加工成粉、条、膜等形状,贮运、使用方便,在专用热熔机、器具的配合下涂胶,浪费少,并可回收再利用,常用于织物的复合、书籍装订、包装、装饰件、家俱制造等领域,尤其适用于高速的生产线。

6、反应型聚氨酯热熔胶

反应型PU热熔胶也称湿固化PUR热熔胶,由于热熔粘接后,胶中的端NCO基可与环境中或基材表面的湿汽、活泼氢进一步反应固化,其粘接强度、耐温、耐湿、耐介质、耐蠕变等性能进一步提高,因此是性能更为优异的一种PU热熔胶,更适合于高要求的装配流水线。

7、聚氨酯密封胶

聚氨酯密封胶性能优良,有良好的弹性、柔韧性和对位移的补偿性],其价格适中,粘接强度和内聚强度一般高于有机硅和聚硫密封胶,近些年来发展很快,已被广泛应用于建筑、汽车、船舶、集装箱、土木工程、电子电器、基础设施等的密封粘接。这类密封胶主要有:单组份湿固化PU密封胶和双组份PU密封胶。

8、聚氨酯压敏胶

此类胶粘剂是单组分的,在制备过程中不使用溶剂,避免了溶剂的污染和回收问题。次类胶粘剂具有优秀的粘接性、保持性、稳定性以及耐热性,同时能用于水下粘接。

聚氨酯弹性纤维(Spandex,简称氨纶)

聚氨酯纤维是聚氨酯甲酸链段的线性高分子物质占形成化学结构85%以上的合成纤维,属于高弹性纤维。国际上统称为“斯潘德克斯”(Spandex),我国称之为“氨纶”。主要商标名称有Lycra(英威达)、Dorlastan(德国拜耳公司)、ESPA(日本东洋公司)、Opelon(日本东丽-杜邦公司)等。由于英威达的 “莱卡”(Lycra)品牌的产品具有极高的知名度,所以人们往往泛称氨纶为“莱卡”。氨纶莱卡已被广泛应用于纺织品中,是一种高附加值的新型纺织材料,其使用形式主要有四种:裸丝、包芯纱、包覆纱、合捻线。如丝袜、泳衣、舞蹈衣、纯棉包覆丝、服装等,在传统纺织品中,只需加入不到5%数量的氨纶,就可以使传统织物的档次大为提高,显示出柔软、舒适、美观、高雅的风格。

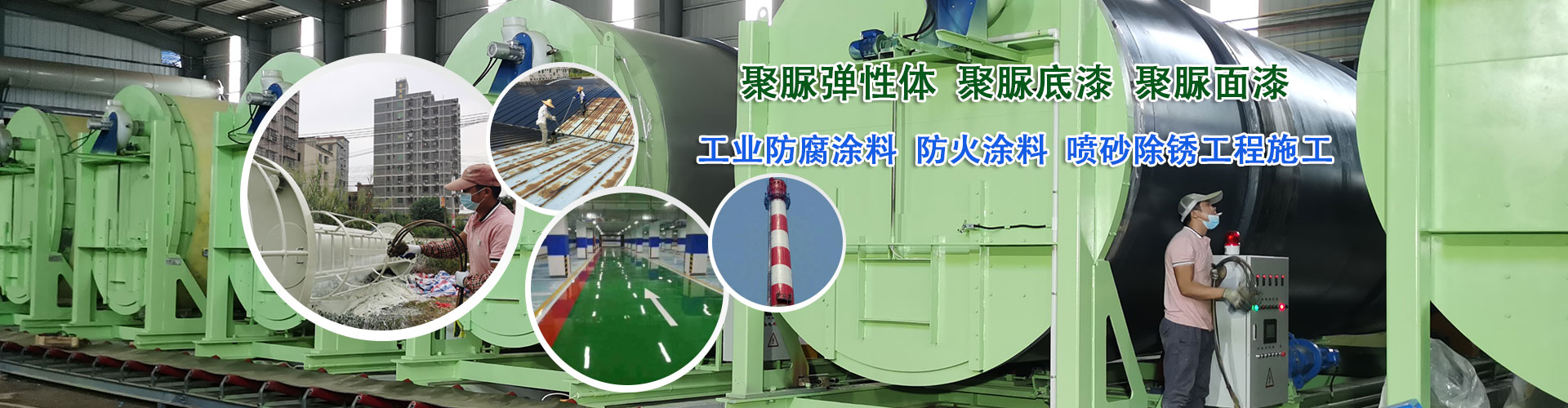

聚氨酯铺装材料

聚氨酯铺装材料的种类很多,包括铺地材料、防水材料、灌注材料等。其中铺地材料是用于运动场地与地板的铺设,防水材料是用于建筑物楼顶的防水隔热,灌注材料是用于建筑、煤矿、铁道、石油开采、水利电力以及地质钻探等部门的堵水、防水、加固、补强以及防腐等。

延伸篇

水性聚氨酯

水性聚氨酯是以水代替有机溶剂作为分散介质的新型聚氨酯体系,也称水分散聚氨酯、水系聚氨酯或水基聚氨酯。水性聚氨酯以水为溶剂,无污染、安全可靠、机械性能优良、相容性好、易于改性等优点,可广泛应用于涂料、胶粘剂、织物涂层与整理剂、皮革涂饰剂、纸张表面处理剂和纤维表面处理剂。

喷涂聚氨酯

是由异氰酸酯组份(简称A组份)与树脂组份(简称R组份)反应生成的一种弹性体物质。异氰酸酯既可以是芳香族的,也可以是脂肪族的。其中的A组份可以是单体、聚合体、异氰酸酯的衍生物、预聚物和半预聚物;预聚物和半预聚物是由端羟基化合物与异氰酸酯反应制得。其中的R组份必须是由端羟基树脂(例如:二元醇、三元醇、多羟基聚合物多元醇等)和端羟基(芳香族或脂肪族)扩链剂组成,在端羟基树脂中,必须含有用于提高反应活性的催化剂。

喷涂聚氨酯(脲)

也叫混合体(hybrid),它是由异氰酸酯组份(简称A组份)与树脂组份(简称R组份)反应生成的一种弹性体物质。异氰酸酯既可以是芳香族的,也可以是脂肪族的。其中的A组份可以是单体、聚合体、异氰酸酯的衍生物、预聚物和半预聚物;预聚物和半预聚物是由端氨基或者端羟基化合物与异氰酸酯反应制得。其中的R组份既可以是端羟基树脂,也可以是端胺基树脂;扩链剂组成,在树脂组份中,可以含有用于提高反应活性的催化剂。

喷涂聚脲

是由异氰酸酯组份(简称A组份)与氨基化合物组份(简称R组份)反应生成的一种弹性体物质。异氰酸酯既可以是芳香族的,也可以是脂肪族的。其中的A组份可以是单体、聚合体、异氰酸酯的衍生物、预聚物和半预聚物。预聚物和半预聚物是由端氨基或者端羟基化合物与异氰酸酯反应制得。其中的R组份必须是由端氨基树脂和端氨基扩链剂组成,在端氨基树脂中,不得含有任何羟基成分和催化剂,但可以含有便于颜料分散的助剂。

生物降解PU材料

生物降解塑料是目前全球开发的热点,形成产业化的技术途径基本有二条:一条是开发高分子质量(分子质量10万以上)的生物降解材料,典型品种如聚乳酸(PLA)、聚丁二酸丁二醇酯(PBS)、聚碳酸亚丙酯(PPS)、聚羟基脂肪酸(PHA)等生物降解塑料,这些生物降解塑料虽具有优良的生物降解性能,但普遍存在机械性能,尤其是韧性和耐温性差等缺点;另一条是开发低分子质量的生物降解多元醇,通过异氰酸酯扩链,从而制成具有高分子质量的聚氨酯生物降解塑料。目前日本昭和高分子公司采用HDI作为扩链剂,制得分子质量为20万左右的PBS,制成的PU降解材料可作为通用降解塑料使用,其用途广泛。

绿色生物质多元醇

传统多元醇的上游原料多源于石油和天然气等资源,但随着日益严重的能源短缺和人们对环保意识的增强,开发利用再生资源制造生物质多元醇,从而使得绿色PU材料已成为一个新的亮点。目前制备生物质多元醇的原料主要有植物油(包括蓖麻油、大豆油、棕榈油、松香油)和植物纤维素、木质素多元醇(原料一般为木材、竹子、甘蔗渣、粮作物秸秆、麦草、枯草等)以及蔗糖、淀粉等。中国林业科学院林产化学工业研究所已研制成了松脂和油脂基酯多元醇,并与江苏力强化工有限公司建成了年产5万t生产线。

当前生物质多元醇已实现工业化并得到应用的蓖麻油多元醇,以印度为主,技术来源于美国陶氏化学和德国巴斯夫;大豆油多元醇以北美为主,棕榈油多元醇以马来西亚为主。我国上海中科合臣股份有限公司和山东莱州金田化工有限公司已制成大豆油多元醇,福建新达保温材料有限公司已制成竹子为原料的植物纤维素多元醇。生物质多元醇可取代部分(20%~30%)聚醚多元醇,用于制造多种PU材料,包括PU硬泡、胶粘剂、涂料、弹性体和塑胶跑道等,已在汽车建筑外保温和冰箱等领域得到应用。据有关资料报导,生物质多元醇与石油类多元醇相比能耗降低23%,非可再生资源消耗降低61%,向大气排放温室气体减少36%。为此欧美国家有相关法规规定,含有生物质多元醇PU材料将优先采购。

PU复合材料

SPS复合材料

SPS是由PU与钢材构成的一种具有双层结构的材料,即在两层钢板之间注入PU弹性体而形成的一种结构型复合材料。与钢材相比,SPS板材具有质量轻、抗冲击、耐疲劳、减震、消音、隔热以及结构简单、加工方便等优点,可作为能承受较大外力的结构件,可替代钢质构件应用于船舶、桥梁、渡桥和高层建筑等领域,成为国内外PU和钢质材料界关注的一个热点。

SPS已由委内瑞拉成功地应用于滚装船。据报道,使用SPS复合构件,可改善船体主装卸货机性能,还可延长船舶使用寿命和航行中的安全性能。据英国智能工程公司介绍,SPS在北欧已普遍应用,主要用于货船和滚装船。目前亚洲也有越来越多的造船厂在船舶修理和新建建筑物中采用SPS复合材料,其中新加坡、马来西亚和越南都在开发SPS复合材料。

同样,SPS复合材料在我国造船、桥梁和建筑领域有着广泛的应用价值,我国国内造船厂2008年已有10多个项目涉及SPS复合材料。

TPU复合材料

TPU(热塑性聚氨酯弹性体)具有优良的综合力学性能。目前在国内鞋业、胶粘剂、管材、电缆、皮革、薄膜和工业用轮等方面已得到广泛应用,2008年国内TPU产量达12万t,是全球最大的生产和消费大国。为了充分发挥TPU性能优势,降低其成本,国内外均在开发TPU与塑料、TPU与橡胶的复合材料。此种低成本TPU复合材料在汽车、石化、冶金、机械、纺织等领域将会有更广阔的应用前景。

产业篇

1.中国PU工业现状

(1)到2012-2015年中国将成为全球主要消费市场

2007年中国PU产品消费总量为454.7万t,2008年消费总量为480万t(其中含溶剂160万t)。2007年全球PU产品消费总量为1592万t。目前中国PU消费总量占全球消费总量30%左右。

(2)中国是全球MDI、TDI产能和产量增长最快的地区之一

MDI目前产能为114万t/a,至2012年将达到245万t/a左右。TDI目前产能35万t/a,至2012年将达到105万t。届时,中国将是全球MDI和TDI产能最大的地区之一。

(3)中国聚醚多元醇几年来保持快速增长势头

PPG目前年产能为150万t,至2011年产能将达到260万t/a左右。PTMEG目前产能为23万t/a。中国聚醚多元醇产能、产量已满足了未来市场需求量,而且PPG将出现供过于求局面。

(4)跨国公司已将全球PU投资重心由欧美移至中国

近年来,全球知名跨国公司不断加大在中国的PU投资力度,成立研发中心,将一些国际先进水平的制造技术首先投放中国实现本土化生产。这充分表明跨国公司已将PU投资重心由欧美移至中国,中国将成为推动全球PU发展的重要动力。

2. 我国国内PU区域分布格局将逐渐形成

我国PU产业地区分布格局逐渐形成,是我国PU产业快速发展的一个重要里程碑,也是确保我国PU产业可持续发展的一个主要保证。

以上海为中心的长三角地区。该区是目前国内PU产业最发达地区,PU原料及其制品已占国内半壁江山以上,其中MDI目前产能已达到89万t/a,占全国82%。至2011年该区域MDI产能将达到129万t/a,将成为全球MDI产能最大的区域之一。TDI目前产能为16万t/a、占国内的50%,至2011年产能将达到46万t/a、占国内的54%。该区域建有年产5万t三聚体(HDI)和2万t水性PU乳液的生产线。至2012年,该区域PPG产能将达到80万t/a,占全国30%。该区域是国内乃至全球PU产业最发达的地区之一,上海市PU产业发展促进中心、上海市新材料协会与上海金山区联合申办将上海市金山化工区建成国家级PU生产基地。

以广州为中心的珠三角地区。该区是国内PU产品外贸最发达的地区,也是PU外资和合资最多的地区之一。

以烟台为中心的环勃海湾地区。该地区包括京津冀鲁,是目前国内MDI和TDI主要生产地区,也是国内PU产品较为发达的地区之一。随着该区烟台万华年产50万t MDI和沧州大化(含黄骅)年产15万t TDI项目的正式投产以及京津两地未来PU产业的快速发展,该地区将成为国内PU产业十分发达的地区之一。

以葫芦岛为中心的东北地区。该地区石化原料基础雄厚,是目前国内PPG和TDI资源集中地区之一。该区域PU原料和产品种类较多、产能、产量较大,市场广、化工基础强,已得到辽宁省和市政府高度重视,其目标是建成中国北方PU产业基地,是国内未来PU产业发展的亮点区域。

以兰州为中心的西北地区。该区主要围绕甘肃银光TDI和拟建的MDI等产品为中心,形成下游PU产品产业链。

以重庆为中心的西南地区。该地区主要依托拥有国内最丰富的天然气资源形成的强大化工原料基础。该区域年产40万t MDI项目一旦实施投产,以及PTMEG和BDO正式投产,将成为国内未来PU产业发展重点区域。

以福建泉州为中心的海西地区。该区域是目前国内PU鞋业和外贸最为发达的地区之一,并可充分利用中国台湾在PU产品和技术上优势。目前正在福清市筹建6万t/a TDI生产线。

我国PU产业地区分布格局逐渐形成,由此将充分发挥国内各地区原料、技术和市场优势,将全面有力推动我国PU产业向纵深方向发展。我国PU产业区域分佈格局壮大成熟之时,正是我国PU产业实现强国理想之时。

3. 建筑节能将成为推动我国PU产业快速发展的重要动力

建筑节能是我国长期坚持的不可动摇的国策,我国目前拥有世界上最大的建筑市场。今后几年,我国建筑节能每年将消耗PU硬泡保温材料100万~200万t,按建设部规划PU建筑保温比例占整个保温市场20%计,年市场总值将达到500亿~600亿元,PU硬泡建筑节能市场潜力巨大。

4. 扩大内需已成为推动我国PU产业持续平稳发展新的经济增长点

汽车工业有效地拉动了我国PU产业的快速发展。我国高铁、地铁、城市轨道交通基本建设已成为拉动我国PU产业快速发展新的动力。家电下乡政策也给PU硬泡保温材料带来新的商机。

5. 新能源和环保是推动我国PU快速发展新的亮点

PU复合材料在风机叶片上应用前景广阔,PU材料在太阳能新能源上应用潜力巨大。因此,绿色环保技术将有力地推动PU新材料快速发展。

6. 轻纺工业是拉动我国PU产业最强劲的动力因素

我国目前是全球五大PU产品制造中心,即家具、家电、皮革、制鞋和氨纶。这五大PU产品年消费量占我国PU产品总消费量的50%左右,是我国轻纺工业的主要产品,也是重要轻纺外贸出口商品。

7. 我国PU产业能保持平稳发展的三大关键因素

第一,政府颁布的一揽子刺激经济政策,有力地缓解了金融危机给PU产业带来的负面影响。

第二,我国高度发达的轻纺业,是确保金融危机后我国PU产业可持续发展的根本。

第三,我国强大的石化产业,是确保金融危机后PU产业可持续发展的可靠保证。

8. PU硬泡作为建筑保温材料,节能和防火两者可兼得

PU硬泡是目前国内外公认的最为理想的建筑节能保温材料,在欧美国家建筑市场已得到广泛应用。建筑节能PU硬泡作为建筑节能保温材料,其防火安全性能是完全可达到的。为充分发挥PU硬泡在我国建筑节能中的作用,需借鉴国外在建筑节能中的成功经验,国家有关部门也要权衡节能与安全两者利弊,制定全面合理符合实际的防火安全性能标准。

9. PU新技术、新工艺是目前PU开发的热点

PU新技术、新工艺已经成为目前PU开发的热点,如ADI(脂肪族和脂环族异氰酸酯)异氰酸制造技术、非光气法异氰酸酯制造技术、PU轮胎制造技术等。

10. PU新型材料是目前PU开发的又一个热点

目前,PU开发的又一热点是PU新型材料,如生物医学工程用PU弹性体材料、PS(聚氨酯-钢材-聚氨酯)夹层结构复合材料、TPU与塑料复合材料、TPU与橡胶复合材料、生物降解PU材料等。